La maintenance prédictive dans l’industrie se positionne aujourd’hui comme un levier majeur pour garantir la performance et la longévité des équipements tout en optimisant les coûts. Grâce à des outils numériques avancés, elle permet de passer d’une approche réactive à une gestion proactive, assurant ainsi une meilleure maîtrise des processus de production. Plongeons dans l’univers de ces technologies et découvrons comment elles peuvent transformer votre entreprise.

Outils numériques pour la collecte de données

Systèmes de capteurs et IoT

Les systèmes de capteurs intégrés aux équipements industriels collectent des données en temps réel, essentielles pour une analyse précise de leur état. L’Internet des objets (IoT) joue un rôle clé en connectant ces capteurs à des réseaux, facilitant ainsi la surveillance et la gestion des actifs. Ces dispositifs permettent d’anticiper les pannes et d’optimiser la durée de vie des équipements.

Logiciels de gestion des données

Pour exploiter ces données, des logiciels spécialisés sont indispensables. Ils centralisent les informations et les présentent sous forme exploitable pour une analyse approfondie. Les systèmes de gestion de la maintenance assistée par ordinateur (GMAO) se démarquent par leur capacité à intégrer ces données dans des plans de maintenance détaillés et adaptatifs.

Applications mobiles pour la collecte en temps réel

Les applications mobiles offrent aux techniciens la possibilité de saisir et de consulter des données directement sur le terrain. Ainsi, l’information est immédiatement disponible, facilitant la prise de décision et la mise en œuvre des actions correctives nécessaires.

Analyse des données pour un meilleur diagnostic

Outils d’analyse de données

L’analyse de données est au cœur de la maintenance prédictive. Des outils puissants traitent les informations issues des capteurs pour identifier des tendances et des anomalies. L’objectif est de prévoir les défaillances avant qu’elles n’affectent la production.

Intelligence artificielle et apprentissage automatique

L’introduction de l’intelligence artificielle (IA) et de l’apprentissage automatique (ML) permet d’améliorer la précision des diagnostics. En créant des modèles prédictifs, ces technologies sont capables de détecter des anomalies et de recommander des actions de maintenance spécifiques.

Modèles prédictifs pour la maintenance

Les modèles prédictifs utilisent les données historiques et en temps réel pour prévoir les pannes potentielles. Cela permet de planifier des interventions avant que les problèmes ne surviennent, réduisant ainsi les interruptions de production.

Détection des anomalies dans les équipements

Les algorithmes d’IA détectent les variations anormales dans les données des capteurs qui pourraient indiquer un problème naissant, illustrant ainsi l’utilité de la maintenance prédictive dans la gestion proactive des systèmes. Cette détection précoce est cruciale pour prendre des mesures correctives en temps voulu et éviter des pannes coûteuses. En intégrant ces technologies, les entreprises peuvent optimiser leurs opérations et garantir une meilleure performance des équipements

Optimisation des processus de maintenance

Gestion des actifs de production

La gestion des actifs est essentielle pour garantir la disponibilité et la performance des équipements. Les outils numériques aident à suivre l’état des machines, à planifier les entretiens et à optimiser l’utilisation des ressources.

Maintenance assistée par logiciel

Les logiciels de maintenance assistée permettent de suivre les interventions, de gérer les pièces de rechange et d’assurer un suivi rigoureux de chaque machine. Cela conduit à une réduction des coûts et à une amélioration de la qualité des services de maintenance.

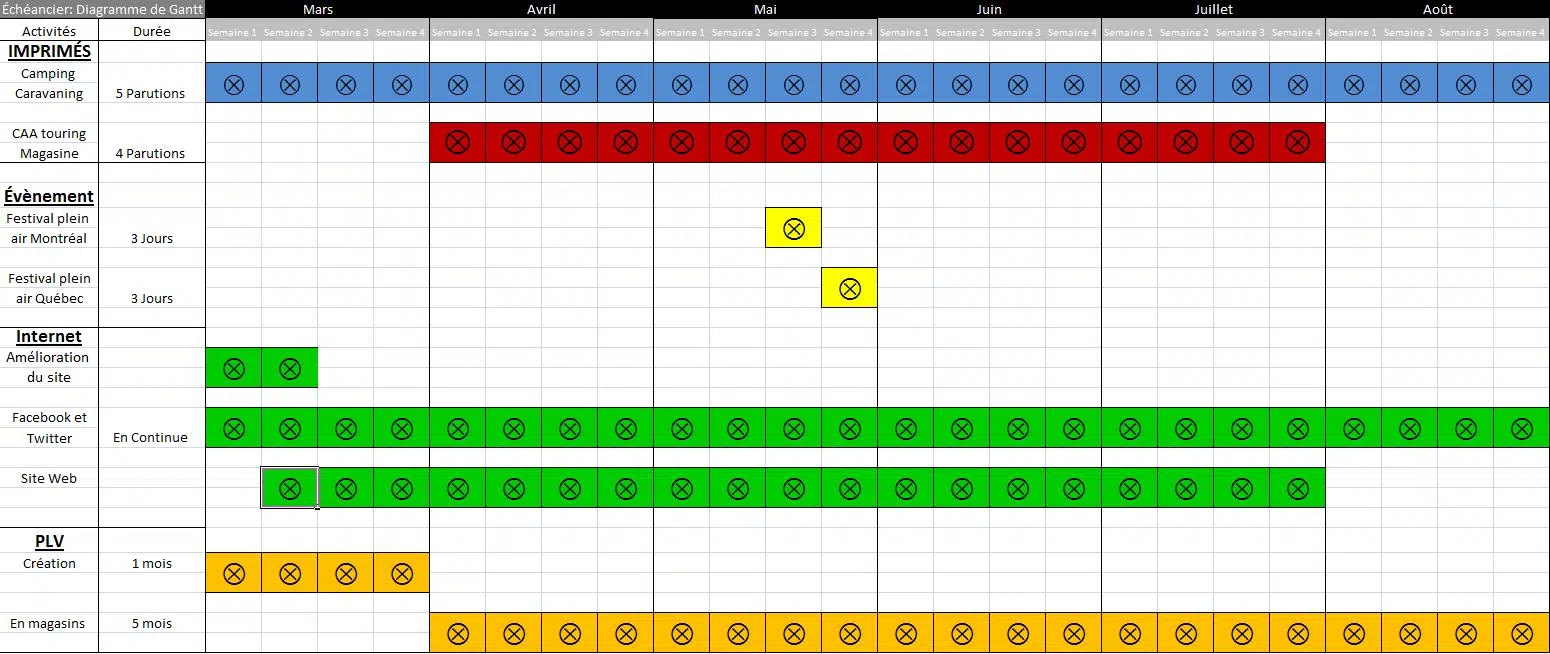

Planification et gestion des coûts

Une planification efficace des ressources et une gestion rigoureuse des coûts sont essentielles pour maximiser le retour sur investissement de la maintenance prédictive. Les outils numériques aident à optimiser l’allocation des ressources et à réduire les dépenses inutiles.

Amélioration de la sécurité et de la qualité

Sécurité des équipements dans le secteur industriel

La sécurité est primordiale dans toute activité industrielle. Les technologies de maintenance prédictive permettent de détecter les risques potentiels et de prendre des mesures préventives, assurant ainsi un environnement de travail sécurisé.

Qualité des processus de maintenance

Le retour d’expérience et les retours sur incidents sont essentiels pour améliorer la qualité des processus de maintenance. La standardisation des procédures est facilitée par les outils numériques, garantissant ainsi une uniformité et une efficacité accrues.

Retour d’expérience et retours sur incidents

Collecter et analyser les retours d’expérience permet d’identifier les points faibles des processus et d’apporter des améliorations continues. Cette démarche contribue à une meilleure qualité globale des interventions de maintenance.

Standardisation des procédures de maintenance

Grâce aux outils numériques, les procédures de maintenance peuvent être standardisées, assurant une exécution cohérente et conforme à des normes élevées. Dans ce contexte, l’utilité de la maintenance prédictive s’impose comme une évidence dans l’industrie moderne. Pour en savoir plus sur , ces outils représentent une véritable avancée pour toute entreprise souhaitant optimiser sa performance et sa compétitivité.